在表面贴装技术(SMT)生产过程中,车间温湿度管控是保障产品质量稳定性、提升生产良率的基础前提。行业通用的 22±2℃ 温度、45%-60% RH 湿度管控标准,并非主观设定,而是基于 SMT 核心物料特性、关键设备精度要求、元器件可靠性保障及行业规范等多维度综合考量的结果。温湿度一旦超出管控范围,将从源头引发一系列质量问题,对焊膏性能、元器件可靠性及贴装精度产生连锁负面影响。本文将系统拆解管控标准的制定依据,并详细分析温湿度超标带来的具体危害。

一、SMT 车间温湿度管控标准的制定依据

SMT 车间温湿度管控标准的核心制定逻辑,是确保生产全流程中“物料性能稳定、设备精度达标、工艺参数可控、产品质量可靠”,具体依据可分为四大核心维度:

其一,焊膏的核心特性要求。焊膏作为 SMT 焊接的关键物料,由合金粉末与助焊剂按特定比例混合而成,其性能对温湿度极为敏感。助焊剂的活性、粘度及挥发速率直接决定焊接质量,而这些指标均受温湿度影响。实验数据表明,温度低于 20℃ 时,焊膏粘度会显著升高,导致印刷时无法均匀填充钢网开孔,易出现少锡、印刷模糊等缺陷;温度高于24℃ 时,焊膏粘度下降,印刷后易出现桥连、焊膏坍塌等问题。湿度方面,若湿度低于 45% RH,焊膏中的助焊剂易挥发,导致焊接时助焊能力不足,焊点易氧化;若湿度高于 60% RH,焊膏易吸收空气中的水分,回流焊接时水分急剧汽化,会产生锡珠、空洞等缺陷。因此,22±2℃ 温度与 45%-60% RH 湿度范围,是保障焊膏粘度稳定、助焊剂活 性正常的最佳区间。

其二,元器件的存储与可靠性要求。SMT 生产涉及的元器件种类繁多,其中大量精密元器件(如 BGA、MOS 管、湿敏元件)对温湿度存在严格要求。湿敏元件(如 QFP、IC 等)按 IPC/JEDEC J-STD-033 标准分为不同湿度敏感等级(MSL 1-6),若环境湿度超标,元件内部会吸收水分,回流焊接时高温导致水分膨胀,极易引发“爆米花效应”,造成元件封装开裂、内部电路损坏。而温度波动过大则会影响元器件的物理性能,如陶瓷电容的介电常数、半导体器件的阈值电压等,导致元器件性能漂移。此外,低湿度环境(<45% RH)易产生静电,静电放电(ESD)会击穿 MOS 管、传感器等静电敏感元器件,造成永久性损坏。因此,管控标准需兼顾元器件防潮与防静电需求。

其三,SMT 关键设备的精度保障需求。贴片机、焊膏印刷机、回流焊炉等核心设备的机械精度与光学定位精度,直接依赖稳定的温湿度环境。贴片机的线性导轨、滚珠丝杠等机械部件,其热胀冷缩系数会随温度变化而改变,若温度波动超过 ±2℃,会导致机械传动误差增大,贴装定位精度从 ±10μm 级下降至 ±20μm 以上,无法满足 01005 超微型元件、超细间距(Pitch≤0.3mm)元件的贴装要求。此外,贴片机的视觉定位系统依赖工业相机与光源,若湿度超标,镜头易产生雾气,导致图像识别模糊,定位偏差增大;若湿度过低,设备内部易产生静电,影响电子控制系统的稳定性。焊膏印刷机的钢网、刮刀等部件也会受温度影响产生形变,导致印刷精度下降。因此,稳定的温湿度是保障设备精度的必要条件。

其四,行业规范与量产质量管控要求。当前 SMT 车间温湿度管控标准,主要参考 IPC-650 电子组件的环境、运输和储存要求、IPC-A-610 电子组件可接受性标准等国际行业规范。这些规范基于大量量产实践数据制定,明确了温湿度管控范围对产品良率的影响。例如,IPC-650 规定,电子组件生产环境的温度应控制在 18-28℃,湿度控制在 40%-60% RH,而 22±2℃、45%-60% RH 是行业内经过量产验证的最优区间,可将各类缺陷率(如焊膏印刷缺陷、贴装偏差、元器件损坏)控制在最低水平。同时,稳定的温湿度环境便于工艺参数固化,降低批量生产中的质量波动,提升产品一致性。

二、温湿度超标对 SMT 生产的具体影响

当温湿度超出 22±2℃、45%-60% RH 的管控范围时,将对焊膏性能、元器件可靠性、贴装精度产生多维度的负面影响,直接导致生产良率下降、产品可靠性降低。

(一)对焊膏性能的破坏

焊膏是温湿度超标最直接的影响对象,其性能恶化主要体现在粘度异常、助焊剂活性失效、吸潮氧化三大方面。温度超标时,若温度过高(>24℃),焊膏中的助焊剂会提前挥发,导致焊膏粘度降低、流动性增强。在印刷环节,易出现焊膏在钢网开孔边缘坍塌,引发相邻焊盘之间的桥连缺陷;在贴装环节,过量流动的焊膏还可能污染元器件引脚,影响焊接导通性。若温度过低(<20℃),焊膏粘度升高,流动性变差,印刷时无法充分填充钢网开孔,导致焊盘上的焊膏量不足,焊接时出现虚焊、焊点强度不足等问题。

湿度超标同样危害显著:湿度高于 60% RH 时,焊膏会主动吸收空气中的水分,这些水分混入焊膏后,在回流焊的高温环境下会迅速汽化,形成大量气泡。气泡溢出时会带动焊膏飞溅,产生锡珠缺陷,若气泡未完全溢出则会留在焊点内部,形成空洞,降低焊点的导热性与导电性,严重时导致焊点失效。湿度低于 45% RH 时,空气中静电电荷难以消散,焊膏中的合金粉末易因静电吸附空气中的灰尘杂质,同时助焊剂挥发速度加快,焊接时无法充分去除焊盘与元器件引脚的氧化层,导致焊点氧化、结合力下降。

(二)对元器件可靠性的损害

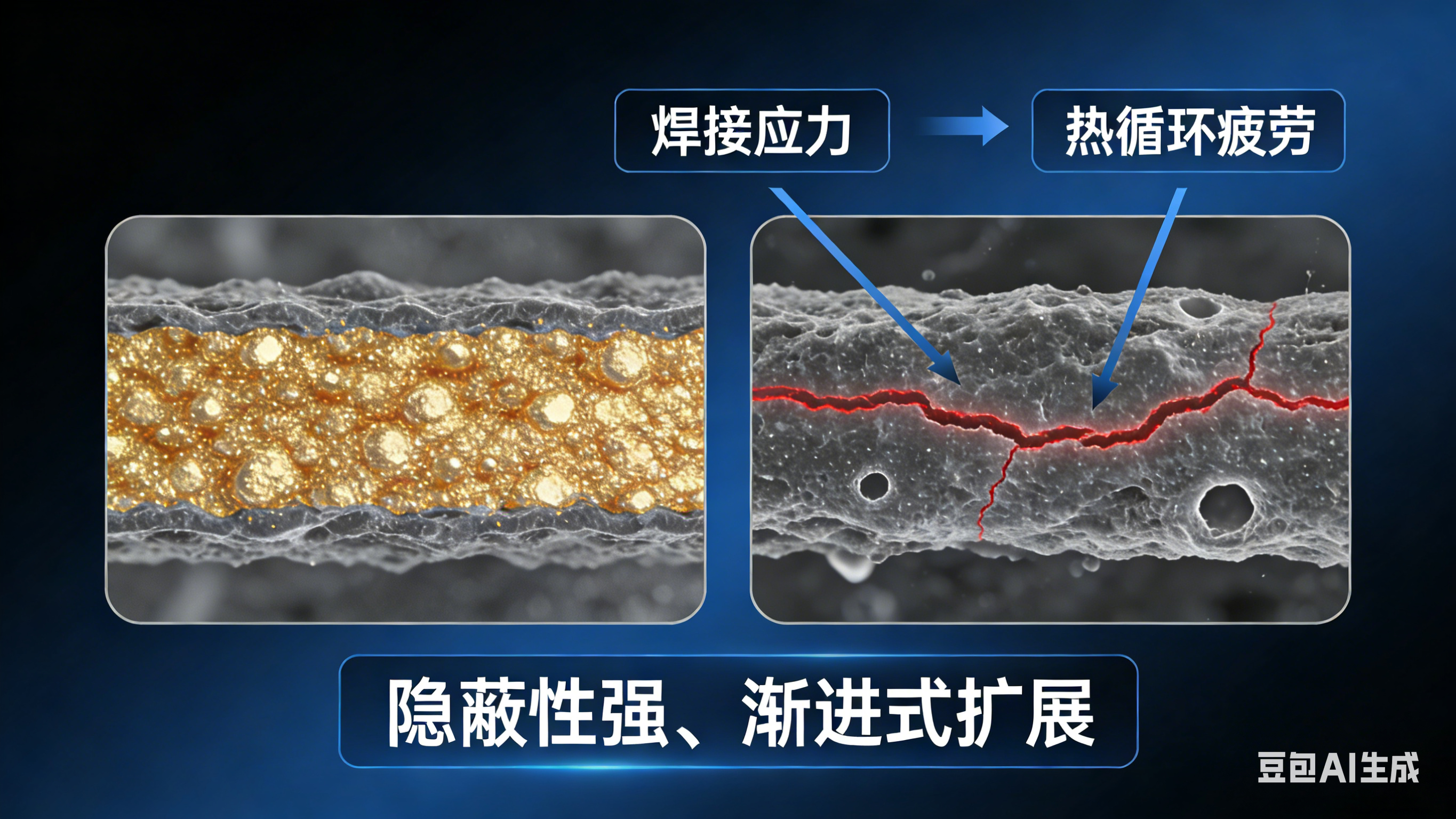

温湿度超标对元器件的损害具有隐蔽性与永久性,主要集中在湿敏元件损坏、静电击穿、性能漂移三大类。对于湿敏元件,若环境湿度长期高于 60% RH,即使未开封的元件,其封装材料也会缓慢吸收水分。当元件进入回流焊炉(温度高达 260℃)时,内部水分急剧膨胀,产生巨大的内应力,导致封装开裂(即“爆米花效应”),内部电路暴露在空气中,易受氧化和污染,最终导致元件失效。即使未出现明显开裂,水分也可能导致元件内部金属化层腐蚀,缩短产品使用寿命。

低湿度环境(<45% RH)是静电产生的“温床”。SMT 车间的人体、设备、物料在低湿度条件下易积累静电,静电电压可高达数千甚至上万伏。MOS 管、场效应管、传感器、BGA 等静电敏感元器件,其内部绝缘层厚度极薄,一旦遭遇静电放电,绝缘层会被击穿,造成永久性损坏。这种损坏可能在生产过程中未被发现,却会在产品使用阶段突发故障,严重影响产品可靠性。此外,温度波动过大(超出 ±2℃)会导致元器件的物理性能发生漂移,如电阻、电容的参数偏离标称值,半导体器件的开关特性变化,最终导致产品功能异常

(三)对贴装精度的干扰

SMT 贴装精度依赖设备机械精度与视觉定位精度的协同,而温湿度超标会从这两个维度同时干扰贴装精度。温度波动过大时,贴片机的机械结构会发生热胀冷缩。贴片机的线性导轨、滚珠丝杠等核心传动部件,其材料热胀冷缩系数约为 10^-5/℃,若温度升高 5℃,长度会产生明显伸长,导致机械传动误差增大。例如,一台贴片机的横梁长度为 1 米,温度升高 5℃ 时,横梁长度会增加 0.05mm,直接导致贴装定位偏差超过允许范围,无法满足 01005 元件(尺寸 0.4mm×0.2mm)、超细间距 LED 芯片(Pitch≤0.3mm)的贴装要求,出现元件偏移、引脚与焊盘错位等缺陷。

湿度超标对视觉定位系统的影响同样致命。贴片机的视觉定位系统通过工业相机拍摄元器件与 PCB 基准点,进行坐标校准。若环境湿度高于 60% RH,空气中的水汽会在相机镜头表面凝结成雾气,导致图像模糊、对比度下降,基准点识别准确率降低,定位偏差增大。同时,湿度超标还会导致 PCB 板吸湿膨胀,PCB 尺寸发生微小变形,基准点位置偏移,进一步加剧贴装偏差。而低湿度环境产生的静电,会导致元器件吸附在吸嘴上无法脱落,或吸附空气中的灰尘,影响吸嘴对元器件的抓取稳定性,出现漏贴、错贴等缺陷。

凯胜电子为您提供从PCB线路板设计,PCB设计,PCB制作打样、PCBA加工、SMT贴片加工、电路板焊接、PCBA代工代料等一站式PCBA服务,为客户提供一条龙服务,让客户省心放心,同时也大大节约了客户的开发成本。