在表面贴装技术(SMT)焊膏印刷环节,钢网是连接焊膏与PCB焊盘的核心载体,其网孔的洁净度直接决定焊膏印刷质量,进而影响后续焊点可靠性。钢网作为焊膏印刷的“模板”,通过网孔将焊膏精准转移到PCB对应焊盘上,而在批量生产过程中,焊膏中的合金粉末、助焊剂残留等极易附着在网孔内壁,逐渐造成网孔堵塞。很多SMT生产企业存在“重使用、轻维护”的误区,忽视钢网定期擦拭的重要性,导致网孔堵塞日益严重,进而引发一系列焊点质量缺陷,增加返工成本、降低生产良率。本文将系统阐述钢网定期擦拭的核心原因,详细剖析网孔堵塞对焊点质量的具体危害,并结合生产实操给出合理的擦拭周期与注意事项,为SMT企业优化焊膏印刷工艺、提升焊点质量提供技术支撑。

一、钢网必须定期擦拭的核心原因

钢网定期擦拭并非多余操作,而是基于焊膏特性、生产工艺需求及钢网使用寿命的必要管控环节,其核心目的是清除网孔残留、保持网孔洁净,确保焊膏印刷的精准度与稳定性,具体可分为三大核心原因。

其一,焊膏的物理化学特性,决定网孔易残留、易堵塞。SMT焊膏是由合金粉末(如SAC305无铅焊膏的锡银铜粉末)、助焊剂、粘度调节剂等成分按特定比例混合 而成的膏状物料,其粘度、流动性与温度、环境湿度密切相关。在焊膏印刷过程中,焊膏受到刮刀的挤压,通过钢网网孔转移到PCB焊盘上,但由于焊膏具有一定的粘性,部分焊膏会不可避免地附着在网孔内壁,尤其是细间距、微小孔径的钢网(如01005元件对应网孔、Pitch≤0.3mm的QFP网孔),网孔内壁表面积与容积的比值较大,焊膏残留现象更为明显。若不及时擦拭,这些残留的焊膏会随着生产持续积累,逐渐固化、结块,最终导致网孔堵塞,无法实现焊膏的正常转移。

其二,批量生产的工艺需求,要求钢网保持稳定的印刷精度。SMT批量生产中,单块钢网通常需要连续印刷数百甚至数千块PCB,随着印刷次数的增加,网孔内的焊膏残留会不断累积,导致网孔实际导通面积减小,焊膏转移量逐渐减少,进而出现印刷偏差。同时,残留的焊膏若固化在网孔边缘,会改变网孔的形状(如圆形网孔变椭圆形、方形网孔变不规则形状),导致焊膏印刷图形变形,无法与PCB焊盘精准对位。定期擦拭钢网,能及时清除网孔内及边缘的焊膏残留,确保每一次印刷的焊膏量、印刷图形都保持一致,保障批量生产的焊点质量稳定性,降低质量波动。

其三,延长钢网使用寿命,降低生产成本。钢网作为SMT生产中的消耗品,其使用寿命与维护频率密切相关。若钢网长期不擦拭,网孔堵塞后,继续强行印刷会导致刮刀压力增大,刮刀与钢网表面过度摩擦,造成钢网表面磨损、网孔变形;同时,固化的焊膏残留会腐蚀钢网材质(尤其是不锈钢钢网),导致网孔边缘毛刺增多、钢网破损,最终缩短钢网使用寿命。定期擦拭钢网,能减少焊膏残留对钢网的腐蚀与磨损,延长钢网的使用周期(通常可延长30%以上),减少钢网更换频率,进而降低生产成本。此外,定期擦拭还能及时发现钢网的潜在问题(如网孔变形、表面划痕),便于及时维修或更换,避免因钢网损坏引发批量质量缺陷。

值得注意的是,钢网擦拭的必要性还与车间环境密切相关:若车间环境粉尘较多、湿度超标(高于60%RH),焊膏易吸潮、结块,网孔堵塞的速度会显著加快,此时需缩短擦拭周期;反之,若环境管控良好,可适当延长擦拭周期,但不可完全不擦拭。

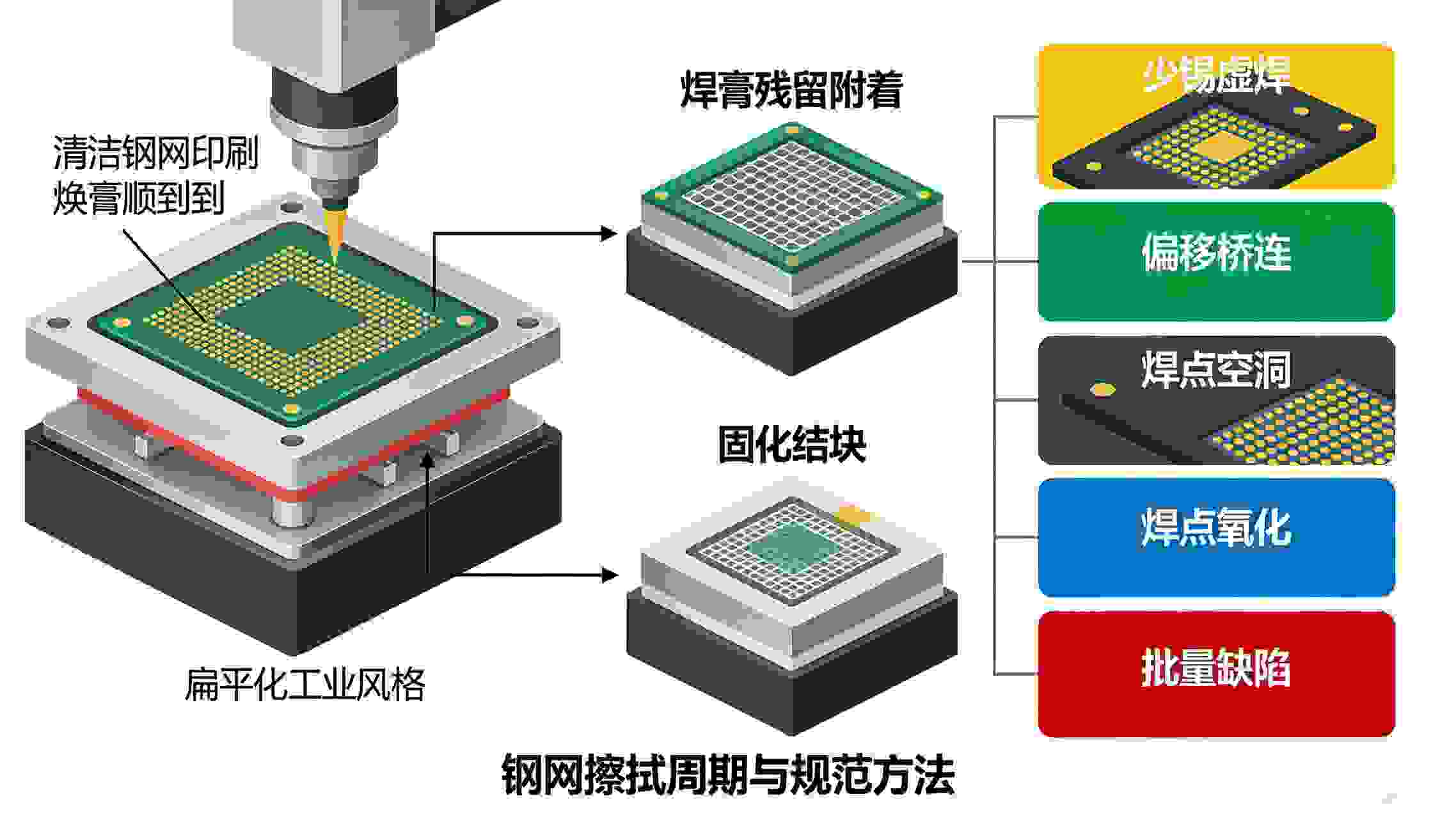

二、网孔堵塞对焊点质量的具体危害

网孔堵塞是SMT焊膏印刷环节的高频问题,一旦网孔堵塞未及时处理,会直接导致焊膏印刷缺陷,进而影响后续回流焊质量,引发各类焊点问题,这些危害具有批量性、隐蔽性的特点,严重时会导致产品报废。结合SMT生产实操,网孔堵塞对焊点质量的危害主要体现在以下五大方面,且各类危害相互关联、相互影响。

(一)焊点少锡、虚焊,影响电气导通性与机械强度

网孔堵塞最直接、最常见的危害是导致焊点少锡,进而引发虚焊缺陷。当钢网网孔被焊膏残留部分堵塞时,网孔的实际导通面积减小,印刷时转移到PCB焊盘上的焊膏量会显著不足(低于标准焊膏量的80%),回流焊过程中,焊膏熔化后无法充分覆盖焊盘与元器件引脚,形成的焊点体积小、高度低,即“少锡焊点”。这类焊点的电气导通性极差,电阻值会显著升高,易出现信号传输中断、功能间歇性失效等问题;同时,少锡焊点的机械强度不足,无法有效固定元器件,产品在运输、使用过程中遭遇振动、冲击时,极易出现元器件脱落、焊点断裂等故障。

若网孔完全堵塞,焊膏无法通过网孔转移到焊盘上,会导致“空焊”(焊盘上无焊膏),回流焊后元器件引脚与焊盘之间无焊点连接,直接导致元器件失效、产品无法正常工作。这类缺陷在批量生产中若未及时发现,会流入下道工序,增加返工成本,且部分隐蔽性虚焊(如少锡导致的隐性虚焊)需通过专业检测(如X-Ray检测、在线测试)才能排查,进一步提升检测成本。

(二)焊点偏移、桥连,引发短路风险

网孔堵塞会导致焊膏印刷图形变形,进而引发焊点偏移、桥连缺陷,其中桥连缺陷的危害更为严重,易引发电路短路。当钢网网孔部分堵塞时,焊膏残留会附着在网孔边缘,导致印刷出的焊膏图形不规则、边缘模糊;同时,堵塞的网孔会导致焊膏转移不均匀,部分区域焊膏偏多、部分区域偏少,贴装元器件后,回流焊过程中焊膏流动异常,导致焊点偏移——元器件引脚与焊盘对位偏差,焊点无法精准覆盖引脚与焊盘的结合处。

对于细间距元器件(如QFP、BGA、超细间距LED),网孔堵塞引发的桥连缺陷更为突出。细间距元器件的焊盘间距极小(≤0.3mm),若钢网网孔堵塞后,印刷时焊膏图形边缘溢出,或相邻网孔的堵塞导致焊膏转移异常,回流焊时熔化的焊膏会在相邻焊盘之间形成连接,即“桥连”。桥连会导致电路短路,产品通电后会出现元器件烧毁、电路板损坏等故障,严重时会引发安全隐患(如火灾、漏电)。此外,桥连缺陷的返工难度较大,尤其是细间距元器件,返工过程中易损坏元器件引脚、焊盘,进一步增加生产成本。

(三)焊点空洞,降低焊点可靠性与使用寿命

网孔堵塞会间接导致焊点空洞缺陷,缩短焊点使用寿命。当钢网网孔被固化的焊膏残留堵塞时,网孔内会形成微小的缝隙,印刷焊膏时,空气会被包裹在焊膏与网孔残留之间,随着焊膏转移到PCB焊盘上。回流焊过程中,焊膏熔化,包裹在焊膏中的空气会逐渐析出,若空气无法及时溢出,会留在焊点内部,形成微小空洞(直径通常在0.1-0.5mm)。

焊点空洞的危害主要体现在两个方面:一是降低焊点的电气导通性与导热性,空洞会导致焊点的有效导电、导热面积减小,信号传输效率下降,同时元器件工作时产生的热量无法及时通过焊点散发,易导致元器件过热、老化,缩短产品使用寿命;二是降低焊点的抗疲劳性,空洞会造成焊点内部应力集中,产品长期使用过程中,在热循环、振动等环境应力作用下,空洞会逐渐扩大,最终导致焊点开裂、失效。实验数据表明,当焊点空洞率超过15%时,焊点的抗疲劳寿命会缩短40%以上,且空洞缺陷具有隐蔽性,常规AOI检测难以识别,需通过X-Ray检测才能发现。

(四)焊点氧化、结合力下降,易出现后期失效

网孔堵塞会导致焊膏氧化,进而影响焊点结合力,引发后期失效。当钢网网孔堵塞后,残留的焊膏会长期暴露在空气中,焊膏中的助焊剂会逐渐挥发,合金粉末会与空气中的氧气发生氧化反应,形成氧化层。这些氧化的焊膏残留会与新焊膏混合,一起转移到PCB焊盘上,回流焊过程中,氧化层会阻碍焊膏与焊盘、元器件引脚的结合,导致焊点氧化、结合力下降。

这类焊点表面会出现发黑、发暗的现象,外观不符合行业标准,且内部结合不紧密,产品长期使用过程中,在高低温循环、湿度变化等环境因素影响下,焊点会逐渐脱落、开裂,出现后期失效。例如,户外通信设备、汽车电子等产品,若焊点因网孔堵塞出现氧化、结合力下降,在长期恶劣环境下,极易出现信号中断、设备故障等问题,且故障排查难度较大。

(五)批量质量缺陷,增加生产成本与返工率

网孔堵塞的危害具有批量性特点,一旦钢网网孔出现堵塞,若未及时发现并处理,会导致后续批量PCB的焊膏印刷缺陷,进而引发批量焊点质量问题。例如,一块钢网的某个区域网孔堵塞,会导致该区域对应的所有PCB焊盘都出现少锡、虚焊缺陷,若批量生产过程中未及时检测,会导致数百甚至数千块PCB不合格,需返工、返修,大幅增加返工成本与生产周期。

此外,网孔堵塞引发的部分隐蔽性缺陷(如隐性虚焊、微小空洞),在生产过程中难以通过常规检测识别,会流入市场,导致产品售后投诉、退货,不仅影响企业口碑,还会增加售后成本。同时,为了排查批量缺陷,企业需投入大量的人力、物力进行检测,进一步提升生产成本。

三、钢网定期擦拭的实操注意事项

要充分发挥钢网擦拭的作用,避免网孔堵塞危害,需结合生产实际制定合理的擦拭周期与规范的擦拭流程,避免因擦拭不当导致钢网损坏或擦拭不彻底。

擦拭周期需根据印刷次数、焊膏类型、环境条件灵活调整:常规情况下,每印刷50-100块PCB,需对钢网进行一次局部擦拭(重点擦拭细间距、微小网孔区域);每印刷300-500块PCB,需进行一次全面擦拭;若使用的焊膏粘度较高、吸潮性强,或车间环境粉尘多、湿度超标,需缩短擦拭周期(如每印刷30-50块PCB局部擦拭一次)。

擦拭方法需规范:优先采用专用钢网擦拭纸、擦拭液(如无水乙醇),避免使用普通纸巾、棉布(易产生纤维残留,再次堵塞网孔);擦拭时,需先清理钢网表面的浮尘与多余焊膏,再用蘸有擦拭液的擦拭纸,沿着钢网网孔方向轻轻擦拭,确保清除网孔内壁的残留焊膏;擦拭完成后,需用干净的擦拭纸擦干钢网表面的擦拭液,避免擦拭液残留影响焊膏性能;对于堵塞严重的网孔,可采用专用网孔清理针轻轻疏通,避免用力过猛导致网孔变形。

四、结语

钢网定期擦拭是SMT生产中保障焊点质量、降低生产成本的基础环节,其核心意义在于清除网孔残留、保持网孔洁净,确保焊膏印刷的精准度与稳定性。网孔堵塞看似是小问题,却会引发少锡、虚焊、桥连、空洞等一系列严重的焊点质量缺陷,不仅影响产品的电气性能与机械可靠性,还会增加返工成本、损害企业口碑。

对于SMT生产企业而言,需摒弃“重生产、轻维护”的误区,建立钢网定期维护制度,明确擦拭周期、擦拭流程与责任分工,同时加强操作人员的培训,提升维护意识与实操技能。此外,还需结合车间环境、焊膏类型、产品精度等因素,优化擦拭方案,确保钢网始终处于良好状态。只有做好钢网定期擦拭工作,才能从源头减少焊膏印刷缺陷,提升焊点质量稳定性,实现SMT批量生产的高效、低成本、高质量运行。

凯胜电子为您提供从PCB线路板设计,PCB设计,PCB制作打样、PCBA加工、SMT贴片加工、电路板焊接、PCBA代工代料等一站式PCBA服务,为客户提供一条龙服务,让客户省心放心,同时也大大节约了客户的开发成本。