在表面贴装技术(SMT)生产全流程中,静电放电(ESD)是易被忽视却极具破坏性的“隐形杀手”。SMT车间内,人体、设备、物料的摩擦、分离等操作都会产生静电,静电电压可轻松达到数千甚至上万伏,而大量精密元器件对静电极为敏感,一旦遭遇静电放电,轻则导致元器件隐性损坏、性能漂移,重则直接击穿失效,不仅降低生产良率,还会导致产品在使用阶段突发故障,造成不必要的成本损耗。本文将明确SMT生产中易受ESD损坏的元器件类型,剖析静电损坏的隐蔽性危害,结合行业规范与生产实践,详细阐述车间静电防控的全流程方案,为避免元器件隐性损坏、提升生产稳定性提供技术支撑。

一、SMT生产中易受ESD损坏的元器件类型及损坏特征

SMT生产涉及的元器件中,凡是内部包含脆弱绝缘层、半导体结构的精密器件,均属于静电敏感元器件(ESDS)。根据静电敏感度等级(ESD Sensitivity Level),可将易损坏元器件分为核心敏感类与一般敏感类,不同类型元器件的损坏表现与危害程度存在差异,但均可能出现隐性损坏,给生产质量管控带来极大难度。

(一)核心静电敏感元器件(最易受损,隐性损坏高发)

此类元器件内部绝缘层极薄(通常不足1μm),半导体结构脆弱,即使是数百伏的低电压静电放电,也可能造成永久性损坏,且多为隐性损坏,生产过程中难以通过常规检测发现。

一是MOS场效应管(MOSFET)、绝缘栅双极型晶体管(IGBT)。这类器件的核心是栅极-源极之间的氧化层,该氧化层绝缘性能极强但机械强度极低,静电放电产生的瞬时高压会直接击穿氧化层,形成永久性导电通道。隐性损坏表现为器件阈值电压漂移、漏电流增大,生产中贴装焊接后无明显异常,但产品使用时会出现功耗升高、发热严重,甚至突发击穿失效;严重时,静电放电会直接烧毁栅极,导致器件完全报废,贴装后无法正常导通。

二是集成电路(IC),尤其是大规模集成电路(LSI)、超大规模集成电路(VLSI),如CPU、FPGA、单片机、存储芯片(DDR、Flash)。这类器件内部包含数百万甚至数亿个半导体晶体管,布线密度极高,静电放电会破坏内部晶体管结构或金属布线,隐性损坏表现为芯片功能间歇性异常、信号传输误码、工作稳定性下降,例 如存储芯片写入数据出错、单片机程序运行紊乱,这类缺陷需通过专业测试才能排查,若流入市场,会导致产品批量故障。

三是传感器类元器件,如电容式传感器、霍尔传感器、光电传感器。传感器的核心是敏感元件(如电容极板、光电二极管),静电放电会破坏敏感元件的性能参数,导致传感器检测精度下降、响应速度变慢,甚至出现无输出信号的隐性故障。例如,SMT生产中常用的贴片式温度传感器,若遭遇静电,可能出现测温偏差超出标 准范围,产品使用时无法准确反馈温度数据,影响设备正常运行。

(二)一般静电敏感元器件(中等敏感度,显性+隐性损坏并存)

此类元器件对静电的敏感度低于核心类,但千伏级以上的静电放电仍会造成损坏,部分损坏表现为显性,可通过外观检测发现,部分则为隐性损坏。

一是二极管、三极管(尤其是贴片式小功率器件)。静电放电会击穿二极管、三极管的PN结,显性损坏表现为器件开路、短路,贴装焊接后通过万用表可检测发现;隐性损坏则表现为PN结反向漏电流增大,器件工作时稳定性下降,使用寿命缩短,例如贴片式发光二极管(LED),静电损坏后可能出现发光亮度不均、闪烁异常,初期难以察觉。

二是精密被动元器件,如贴片电容(尤其是陶瓷电容、钽电容)、贴片电阻(高精密电阻)。钽电容的氧化膜介质易被静电击穿,导致电容短路、烧毁,外观会出现鼓包、发黑;陶瓷电容遭遇强静电后,可能出现容量漂移、绝缘电阻下降,属于隐性损坏;高精密电阻(精度≥0.1%)则可能因静电放电导致电阻值偏离标称值,影响电路参数稳定性。

三是BGA、QFP等封装元器件。这类元器件引脚密集、间距小,静电放电不仅会损坏内部芯片,还可能导致引脚之间出现静电电弧,造成引脚氧化、粘连,贴装后出现虚焊、桥连等缺陷,部分隐性损坏会在回流焊后才显现,增加返工成本。

值得注意的是,ESD造成的隐性损坏,其潜伏期可长达数月甚至数年,生产过程中通过AOI、X-Ray等常规检测难以识别,一旦产品流入市场,会引发批量投诉,严重影响企业口碑。据行业数据统计,SMT生产中因静电放电导致的元器件损坏,占总损坏率的27%,其中隐性损坏占比高达60%以上。

二、SMT车间静电产生的主要来源

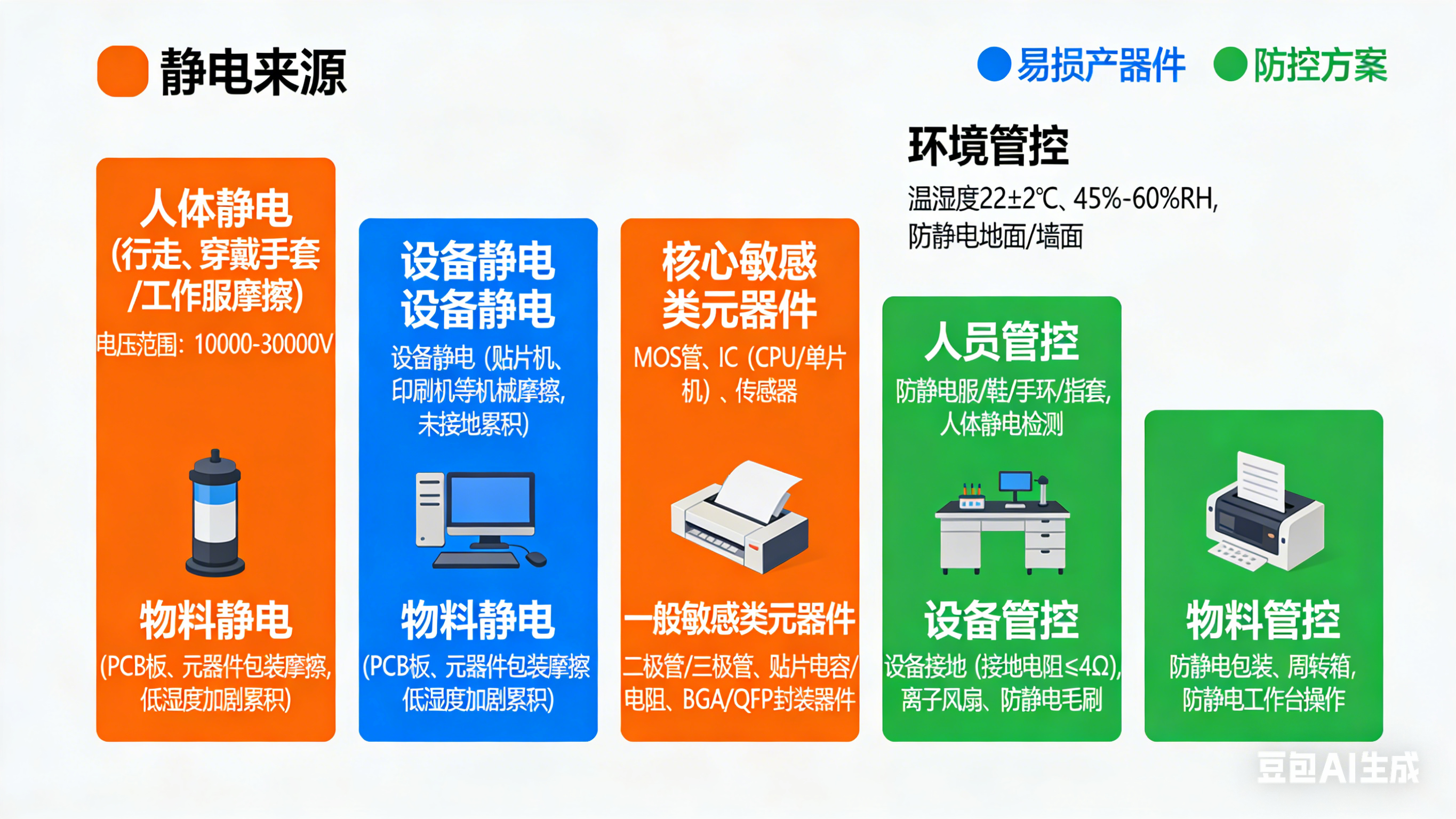

要做好静电防控,首先需明确车间静电的产生来源,SMT车间的静电主要源于人体、设备、物料三大方面,均与生产操作密切相关,易被忽视。

人体是车间静电产生的主要来源之一。操作人员在车间内行走、穿戴/脱卸工作服、佩戴手套、接触物料等操作,都会因摩擦、分离产生静电,人体静电电压可高达10000-30000V(干燥环境下更甚)。例如,操作人员在低湿度环境(<45%RH)下行走,鞋底与地面摩擦可产生5000V以上静电,接触元器件时,静电会瞬间放电,损坏敏感器件。

设备运行过程中也会产生大量静电。贴片机、焊膏印刷机、回流焊炉等核心设备,其机械部件(如线性导轨、吸嘴、刮刀)在高速运动时,与物料、PCB板摩擦会产生静电;输送皮带与PCB板、元器件摩擦,也会积累静电,且设备金属外壳若未有效接地,静电会不断累积,形成高压静电场,对周边元器件造成持续威胁。

物料转运与存储过程中同样会产生静电。PCB板、元器件包装(如塑料袋)、焊膏瓶、周转箱等物料,在搬运、堆放、拆分包装时,会因摩擦、分离产生静电;尤其是元器件的塑料包装,与元器件摩擦产生的静电,会吸附在元器件表面,若未及时释放,接触设备或人体时会发生放电,损坏器件;此外,低湿度环境会加剧静电的产生与累积,进一步提升ESD损坏风险。

三、SMT车间静电防控全流程方案(核心:防产生、防累积、防放电)

SMT车间静电防控的核心原则是“预防为主、全流程管控”,通过“防产生、防累积、防放电”三大环节,构建全方位防控体系,从源头避免静电放电对元器件的损坏,尤其针对隐性损坏,需强化过程管控,降低风险。

(一)环境管控:从源头减少静电产生与累积

环境温湿度是影响静电产生与累积的关键因素,结合SMT车间生产标准,重点做好以下两点:一是严格控制车间温湿度,保持温度在22±2℃、湿度在45%-60%RH,湿度控制是防控静电的核心——高湿度环境下,空气中的水汽可形成导电通道,帮助静电快速释放,降低静电累积风险;低湿度环境(<45%RH)会显著加剧静电产生与累积,需及时开启加湿器,确保湿度达标。二是优化车间环境布局,避免将元器件存储区、贴装工位设置在靠近门窗、空调出风口的位置,减少气流流动带来的摩擦静电;车间地面、墙面采用防静电材料(如防静电地板、防静电涂料),降低静电累积。

(二)人员管控:规范操作,避免人体静电放电

操作人员是人体静电的主要产生者,需通过标准化操作与防护装备,控制人体静电释放。

一是强制佩戴防静电装备,操作人员进入车间前,必须穿戴防静电工作服、防静电鞋、防静电手环,且防静电手环需与人体皮肤紧密接触,同时确保手环有效接地(接地电阻≤1MΩ),实时释放人体静电;接触精密元器件时,需额外佩戴防静电指套,避免手指直接接触元器件引脚或芯片表面。

二是规范操作人员行为,禁止在车间内脱卸工作服、手套等装备,禁止用手直接触摸元器件的敏感部位(如芯片表面、引脚);操作人员进入工位前,需通过人体静电测试仪检测,静电电压超标(>1000V)时,需通过触摸接地金属部件释放静电,方可开展操作;禁止在元器件存储区、贴装工位堆放无关杂物(如普通塑料袋、纸张),避免摩擦产生静电。

三是加强人员培训,定期对操作人员开展静电防控知识培训,明确静电的危害、产生来源及防控要点,规范操作流程,提升防控意识,避免因操作不当导致静电放电。

(三)设备管控:做好接地,消除设备静电隐患

SMT核心设备的静电防控,重点在于做好接地处理,避免静电累积与放电。

一是所有SMT设备(贴片机、印刷机、回流焊炉、AOI检测仪等)均需安装专用接地线,确保设备外壳、机械部件、电气控制系统有效接地,接地电阻≤4Ω,定期(每月1次)检测接地情况,及时排查接地不良、接地线老化等问题。

二是优化设备运行参数,减少设备运行过程中的摩擦静电。例如,调整贴片机吸嘴的运行速度,避免吸嘴与元器件、PCB板高速摩擦;在输送皮带上涂抹防静电剂,降低皮带与PCB板、元器件的摩擦静电;定期清洁设备机械部件(如吸嘴、刮刀),去除灰尘、杂质,减少摩擦产生的静电。

三是在设备周边设置防静电装置,例如,在贴片机、印刷机工位旁安装防静电离子风扇,释放空气中的静电离子,中和设备、物料表面的静电,避免静电累积;在PCB板输送线上安装防静电毛刷,接触PCB板表面,释放PCB板上的静电。

(四)物料管控:全程防护,避免元器件接触静电

元器件从入库、存储、转运到贴装的全流程,需做好防静电防护,避免接触静电。

一是元器件入库前,检查元器件包装是否为防静电包装(如防静电屏蔽袋、防静电周转箱),禁止使用普通塑料袋、纸箱等非防静电包装存储或转运敏感元器件;对于核心敏感元器件(如IC、MOS管),需采用双层防静电包装,外层为防静电屏蔽袋,内层为防静电珍珠棉,进一步提升防护效果。

二是规范元器件存储与转运,敏感元器件需存储在防静电周转箱、防静电货架中,货架需有效接地;转运过程中,使用防静电周转车,避免周转箱与地面、其他物体摩擦产生静电;拆分元器件包装时,需在防静电工作台上进行,工作台表面铺设防静电垫(有效接地),操作人员佩戴齐全防静电装备,避免元器件接触人体或非防静电物品。

三是做好PCB板与焊膏的防静电防护,PCB板入库后,存储在防静电包装中,避免裸露放置;焊膏瓶在使用前,需在防静电工作台上放置30分钟以上,释放包装上的静电,操作人员接触焊膏瓶时,需佩戴防静电手套,避免人体静电传递给焊膏,影响焊膏性能。

(五)检测与监控:强化过程管控,及时排查隐患

建立完善的静电检测与监控体系,及时排查防控隐患,避免隐性损坏。

一是定期检测车间静电情况,每天检测车间温湿度(每2小时1次),确保符合防控标准;每周检测人体静电、设备接地、防静电装备的有效性,记录检测数据,对超标项及时整改。

二是强化元器件检测,对入库的敏感元器件,采用专业设备(如静电敏感度测试仪)进行抽样检测,排查是否存在隐性损坏;贴装焊接后,通过AOI、X-Ray等设备检测元器件焊接质量,结合电气性能测试,排查静电损坏导致的隐性缺陷,避免不合格产品流入下道工序。

三是建立静电防控台账,记录静电检测数据、整改情况、人员培训情况等,定期分析台账数据,查找防控薄弱环节,持续优化防控方案,提升防控效果。

四、结语

静电放电(ESD)对SMT生产中精密元器件的损坏,尤其是隐性损坏,是制约生产良率与产品可靠性的重要因素,MOS管、IC、传感器等敏感元器件,一旦遭遇静电放电,不仅会造成直接的经济损失,还会影响产品口碑。SMT车间静电防控并非单一环节的工作,需围绕“环境、人员、设备、物料”四大核心,构建全流程、全方位的防控体系,通过规范操作、强化管控、定期检测,从源头减少静电产生、避免静电累积、防止静电放电。

随着SMT技术向高精密、超细间距方向发展,元器件的静电敏感度不断提升,静电防控的要求也将进一步提高。企业需重视静电防控工作,加强人员培训,完善防控设施,优化防控方案,持续提升静电防控水平,避免元器件隐性损坏,降低生产损耗,提升产品可靠性与市场竞争力。

凯胜电子为您提供从PCB线路板设计,PCB设计,PCB制作打样、PCBA加工、SMT贴片加工、电路板焊接、PCBA代工代料等一站式PCBA服务,为客户提供一条龙服务,让客户省心放心,同时也大大节约了客户的开发成本。