随着 Mini/Micro LED 显示技术向高分辨率、高亮度方向迭代,超细间距(Pitch≤0.3mm)芯片贴装成为核心技术瓶颈。SMT 作为电子组装领域的成熟工艺,在适配这一技术升级时,需突破精度、散热、良率三大核心挑战。行业通过设备升级、工艺创新与材料优化,已形成一系列主流解决方案,推动超细间距 LED 产品的规模化应用。

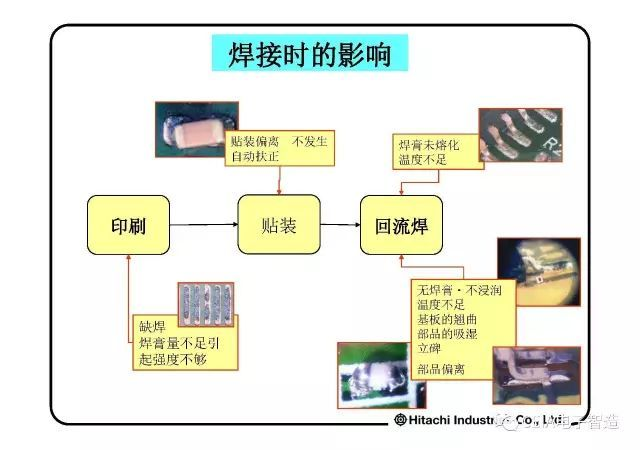

SMT 在超细间距 LED 芯片贴装中面临的挑战尤为突出。精度方面,Pitch≤0.3mm 的微型 LED 芯片尺寸仅 0.1mm×0.1mm 级别,对贴装定位精度要求达 ±10μm 量级,传统贴片机 ±25μm 的精度已无法满足,易出现芯片偏移、焊盘对齐偏差等问题。同时,锡膏印刷环节需精准控制焊膏量,传统印刷设备难以应对 0.25mm 极细间距焊盘的印刷需求,易引发少锡或桥连缺陷。散热方面,高密度芯片阵列导致单位面积发热量激增,若散热不及时,会造成 LED 光衰加速、寿命缩短,甚至出现死灯现象,传统 PCB 基板的导热性能已无法匹配需求。良率方面,超细间距贴装过程中,立碑、连锡、芯片损伤等缺陷发生率显著上升,加之批量生产中工艺参数波动的影响,早期良率常低于 90%,难以满足商业化量产要求。

针对上述挑战,行业已形成多维度主流解决方案。精度提升方面,核心在于设备的超精密化升级。贴片机普遍采用双视觉定位系统,通过双路高分辨率工业相机分别识别微型芯片与 PCB 基准位置,结合智能算法实现贴装坐标实时补偿,精度可达 ±0.015mm,单台设备每小时可完成 5 万颗芯片贴装,大幅提升效率与精准度。印刷环节则推广全自动细高印刷机,采用大理石横梁结构与智能压力闭环反馈系统,将印刷精度提升至 15μm,可稳定处理 0.3015 元件及 0.25mm 极细间距焊盘,配合钢网独孔检测功能,从源头降低印刷缺陷率。

散热优化的关键在于封装技术与基板材料的创新。主流方案采用 COB(Chip on Board)封装工艺,将 LED 芯片直接贴装于陶瓷或铜基板等高热导率材料上,省去支架环节,减少热阻,同时通过优化焊盘设计扩大散热面积,使散热效率提升 20% 以上。部分高端产品采用“全倒装+COB”复合方案,通过芯片倒置消除电极遮挡,既提升发光效率,又进一步优化散热性能,可满足 -40℃~85℃ 极端环境下的稳定运行需求。此外,回流焊环节采用氮气保护炉,降低焊点氧化率,间接提升散热可靠性。

良率提升需依托全流程质量管控与工艺优化。检测环节引入 3D SPI(锡膏检测)与 AOI(自动光学检测)设备,实现印刷、贴装、回流全工序缺陷 100% 在线检测,将缺陷率控制在 50ppm 以下。工艺上采用差异化贴装策略,对微型芯片实施“先轻压后重压”分段贴装,减少芯片损伤;通过大数据分析优化锡膏印刷厚度、贴装压力等关键参数,提升工艺稳定性。封装技术方面,IMD(Integrated Mounted Devices)与 MIP(Micro LED in Package)技术实现多芯片集成封装,既提升贴装效率,又降低单个芯片缺陷对整体良率的影响,其中 MIP 技术兼容现有 SMT 设备,显著降低量产成本。

综上,SMT 适配超细间距 Mini/Micro LED 贴装的核心在于突破精密制造、热管理与质量控制三大瓶颈。行业通过超精密设备升级、先进封装工艺应用与全流程智能化管控,已实现贴装精度、散热效率与良率的同步提升。未来,随着 AI 算法与巨量转移技术的深度融合,SMT 工艺将进一步适配更高密度的 LED 贴装需求,推动 Mini/Micro LED 显示技术向更广泛领域渗透。

凯胜电子为您提供从PCB线路板设计,PCB设计,PCB制作打样、PCBA加工、SMT贴片加工、电路板焊接、PCBA代工代料等一站式PCBA服务,为客户提供一条龙服务,让客户省心放心,同时也大大节约了客户的开发成本。