在新能源汽车、工业变频器、储能系统等大功率场景中,PCB不仅是电路连接的载体,更是能量转换与散热的核心枢纽。这类PCB需长期承载数十乃至数百安培的大电流,功率密度远超普通消费电子PCB,散热不良与过孔可靠性隐患成为制约其良率与使用寿命的“致命短板”。这两大问题相互交织,既可能在量产阶段导致批量失效,也可能在使用中引发安全事故,因此必须从设计到量产建立全流程管控体系。

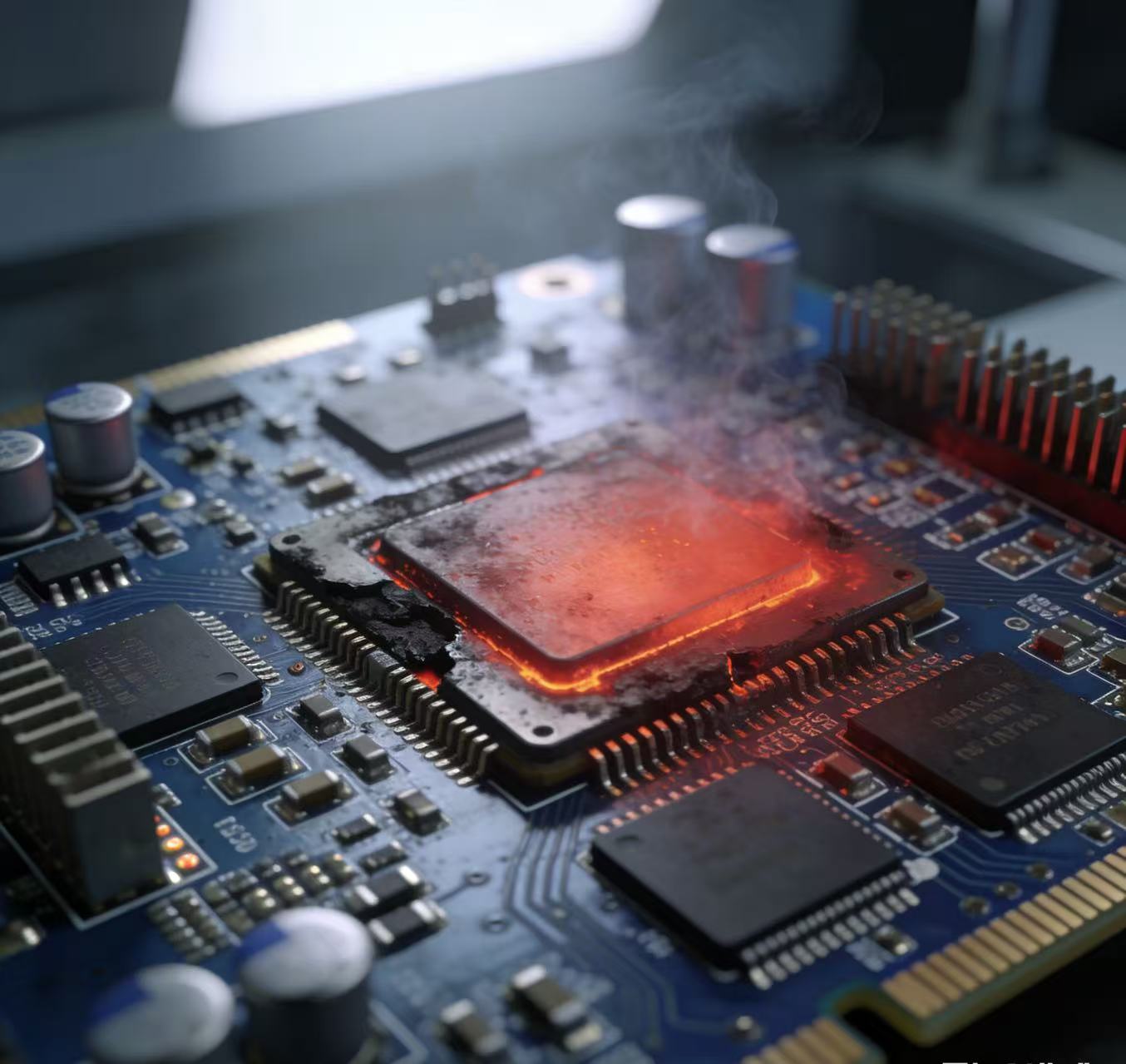

散热不良是大功率PCB最突出的共性问题,其根源在于热量生成与传导路径的失衡。大功率器件如IGBT、功率MOS管、整流桥等工作时,电能损耗会转化为大量焦耳热,若散热路径不畅,PCB局部温度可在短时间内突破100℃。常见的设计缺陷加剧了这一问题:未为功率器件设计专用的铜皮散热区域,仅依赖器件自身引脚导热;散热过孔数量不足或孔径偏小,无法形成高效的垂直散热通道,导致热量淤积在PCB内部;甚至将功率器件与电容、传感器等敏感元件密集布局,形成“热孤岛”,既影响自身散热,又干扰周边器件性能。

高温对PCB的破坏力呈指数级增长。当温度超过基材耐受极限时,普通FR-4板材会出现树脂软化、分层翘曲,导致线路与基材剥离;焊锡焊点在高温下易发生热疲劳,出现裂纹或虚焊,引发电路间歇性故障;更严重的是,高温会加速器件老化,使电容容量衰减、半导体器件击穿电压下降,大幅缩短产品使用寿命。某新能源充电桩企业的数据显示,因散热不良导致的设备返修率高达25%,直接影响终端用户体验。

与散热问题相伴而生的过孔可靠性隐患,更具隐蔽性和危害性。大功率PCB中的过孔不仅承担层间信号连接功能,还需承载大电流并辅助散热,其工作环境更为严苛。过孔制作中常见的堵塞问题,会直接切断层间电流路径,导致电路开路;金属化孔壁若存在裂纹或镀层厚度不均,会使接触电阻增大,通电时产生局部过热,形成“热斑”;而未做防氧化处理的过孔,长期使用中会因氧化锈蚀导致导电性能下降,引发电路压降过大。

在大功率工况下,过孔的热循环疲劳问题尤为突出。设备启停或负载波动时,过孔与PCB基材的热膨胀系数差异会产生交变应力,反复作用下易出现孔壁剥离、裂纹扩展。某工业变频器故障案例显示,因过孔裂纹导致的突发停机占比达40%,且此类故障难以通过常规检测提前发现,往往造成非计划停机损失。此外,部分设计中过孔布局不合理,与功率器件距离过远,既无法有效辅助散热,又会增加线路阻抗,进一步加剧发热问题,形成恶性循环。

解决这两大核心问题需建立“设计先行、工艺保障、测试验证”的全流程体系。设计阶段应选用高Tg(玻璃化转变温度)、高导热系数的基材,如FR-4高Tg板材或陶瓷基板,为功率器件规划大面积铜皮与阵列式散热过孔,通过热仿真软件优化器件布局,避免“热孤岛”形成;过孔设计需采用厚壁镀铜工艺,增加孔壁厚度至25μm以上,并在关键位置设置散热盘与防焊环。

工艺环节要严控沉铜、电镀参数,采用脉冲电镀技术确保孔壁镀层均匀,通过X光检测排查过孔堵塞与裂纹隐患;同时加强基材平整度管控,减少热应力引发的翘曲。测试阶段需通过高低温循环测试(-40℃至125℃)、功率老化测试验证产品可靠性,利用红外热成像技术精准定位散热盲区,确保PCB在极限工况下仍能稳定工作。

随着新能源、工业4.0等领域的快速发展,大功率PCB的功率密度与可靠性要求持续提升,散热与过孔问题的解决难度也随之增加。这就需要企业打破“重制造、轻设计”的传统思维,将DFM(可制造性设计)与DFR(可可靠性设计)理念深度融合,通过技术创新与工艺升级突破瓶颈。

唯有如此,才能打造出满足工业级、车规级要求的大功率PCB产品,不仅提升生产良率,更能为终端设备的安全稳定运行筑牢根基,推动大功率电子产业的高质量发展。

凯胜电子为您提供从PCB线路板设计,PCB设计,PCB制作打样、PCBA加工、SMT贴片加工、电路板焊接、PCBA代工代料等一站式PCBA服务,为客户提供一条龙服务,让客户省心放心,同时也大大节约了客户的开发成本。